1、項目問題

該客戶已經(jīng)完成了機器人焊接工作站整體解決方案的初步實施,但由于焊接工藝缺陷、多種規(guī)格工件上下料及工件定位等問題無法達成驗收條件。致使該焊接機器人工作站停止運行一至兩年,基本功能無法完成。

由于零件種類及數(shù)量繁多,劃線及定位焊接工作量繁重,工人勞動強度。同時劃線及定位焊接是后期加工殼體組合的基礎,劃線及定位焊質量直接影響后期殼體組合質量及生產(chǎn)進度。

2、項目需求

需求方希望將其改造重新起用,其焊接機器人工作站完成自動上料、定位、點焊固定基本功能外,在條件允許下進行滿縫焊接的工藝調試。

3、結構設計

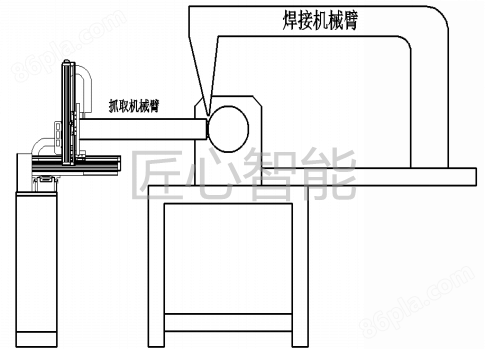

采用獨立的三軸機械臂作為抓取零部件,定位零部件以及焊接時固定零部件;操作工將需要焊接零件放入固定的托盤工裝中,由機械手抓取后通過底部滑軌移到位置后,機械手抓取的零件壓在圓管外框上等待焊接定位,定位完成后機械手移開有焊接機械手完成所有焊接。

采用標準直線模組以及伺服電機,單獨的控制系統(tǒng),與原有系統(tǒng)只有簡單的I/O通信,不影響原有系統(tǒng)的使用以及功能。

4、工藝優(yōu)化

4.1 TIG焊缺陷分析

焊絲焊接材料在起弧和收弧時沒有填滿弧坑。特別是收弧處的熔敷金屬量少了出現(xiàn)的凹坑。

同時TIG焊焊道溫度在此處降低,焊肉的強度薄弱,在拘束力的作用下產(chǎn)生起弧和收弧處微裂紋及氣孔。

4.2改進建議

將此處的焊縫進行刨切,觀察此處弧坑中是否有裂紋及微小氣孔。

4.3解決方案

解決弧坑的主要方法就是保證焊道里面的焊材填滿。

4.3.1檢查福尼斯焊機的焊接回路阻抗R,保證焊機的給定值和輸出值是一致的。

通過測算焊接回路的阻抗值R,保證焊接不受管線長度和截面影響控制電弧的焊接電壓。(焊機自帶功能)

4.3.2檢查MW400焊接設置;

焊機一元化的脈沖和一元化的直流焊接本身的專家號里面的給點參數(shù)不同;

選擇合適的焊接方式;

焊機上的提前送絲,滯后送絲等設置是否合理。

4.3.3檢查是否使用起弧文件,熄弧文件;

起弧文件和熄弧文件在焊接中的是否設定合適的起弧熄弧參數(shù),延時時間等。

4.3.4檢查起弧收弧焊槍角度是否正確,起弧把瓦嘴放在引弧點焊槍角度45度,使鎢極和工件之間間隔 2-3 mm。

慢慢抬起焊槍角度,直至鎢極接觸到工件抬起焊槍至正常位置 75度。

保持電弧不滅,進行焊接。

保持焊槍高度。

熄弧焊接電流逐漸減小(衰減)電弧熄滅焊槍抬離工件啟用 TIG-Comfort-Stop功能進行焊接時,焊接電流的變化。

滯后送氣要保證冷卻弧坑。