壓鑄模溫機是一個壓膜機,他的使用工作溫度高達350度,控溫精度高,導熱速度快,節能高效。優點是控溫范圍大,熱確定性好,具有結構緊湊,升降溫速度快,控溫精確的優點。

隨著壓鑄行業的興起與發展,針對鎂合金壓鑄工藝特點,根據不同的產品、不同的工藝流程而確定不同的溫度。理想的加熱方式是用模溫機通過熱油對模具進行加熱,熱油不間斷地通過模具內的管道,從內部對模具進行加熱。可按客戶要求量身定做。

不合適的模具溫度會導致鑄件尺寸不穩定,并可能會產生粘型、變型、欠型等缺陷。為了加熱模具,有的壓鑄廠常用火管加熱的辦法。這種方法對鎂合金是不太適用的,因為這樣很難使模具的溫度均勻,模具的壽命也會因為受到過冷過熱的沖擊而容易產生裂紋。而且由于鎂合金的潛熱低,在生產中,特別是薄壁件的生產中,為了保持較好的充填條件和穩定生產,通常要對模具持續地加熱以維持模具溫度的平衡。科洛德精機在鎂合金的壓鑄中使模具達到穩定的平衡狀態。由于導熱油不但能加熱,也可以象水一樣對模具進行冷卻,功能象熱交換器,使模具溫度保持在一定范圍內。這種加熱方式,模具的溫度穩定而均勻,能有效地延長模具壽命,提高產品質量,而且使生產節拍穩定。鎂合金壓鑄過程中模具的溫度一般保持在180℃-280℃之間。

鎂合金壓鑄分熱室和冷室兩種形式,壓鑄時壓力也不同,熱室機的壓射比壓在40MPa左右,冷室機的比壓要高于熱室機,通常的比壓在40-70MPa.另外重要的一點是增壓建壓時間,由于鎂合金的凝固潛熱低,鎂合金在模具內的凝固時間要比鋁合金的短的多,如果增壓時間太晚的話,澆口和型腔的金屬液已經凝固,增壓也就失去意義.所以建壓時間是衡量鎂合金壓鑄機性能的一個重要因素,大部分壓鑄機的增壓建壓時間都在60ms以上,這時澆口的鎂合金已經凝固,增壓的壓力無法傳到模具型腔里面,優秀的壓射系統建壓時間通常在20ms以內.

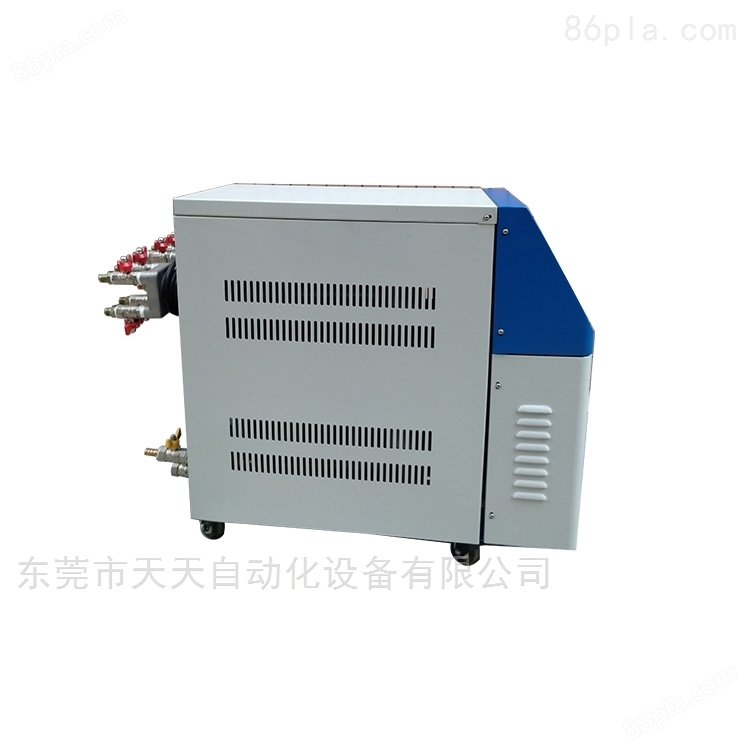

鎂合金壓鑄模溫機特點

1、管路防爆裝置

2、回油溫度顯示表

回油溫度顯示表

回油溫度顯示表

3、開機自動排氣功能

4、油泵反抽回油功能

5、加熱功率切換功能

6、隔離式電器控制箱,延長電器使用年限

7、負壓系統運轉(客戶選購)

8、RS485通訊功能,實現自動化管理(客戶選購)

9、即使冷卻回油關機功能

10、熱油BY-PASS泄壓回路

11、油泵馬力和加熱功率可以定制

12、全系列采用油泵(磁力泵、*漏油)

13、全系列采用歐美高溫管路元件

14、電器采用OMRON、FUJI、TE、LG、MOELLER、ABB、WEST

15、溫度控制范圍:油溫+25度到350度

16、304不銹鋼一體管路,減少管阻及銹垢

17、控制方式:采用進口微電腦或PLC控制

18、安全保護完善,故障顯示,維修,保養無需專業人員