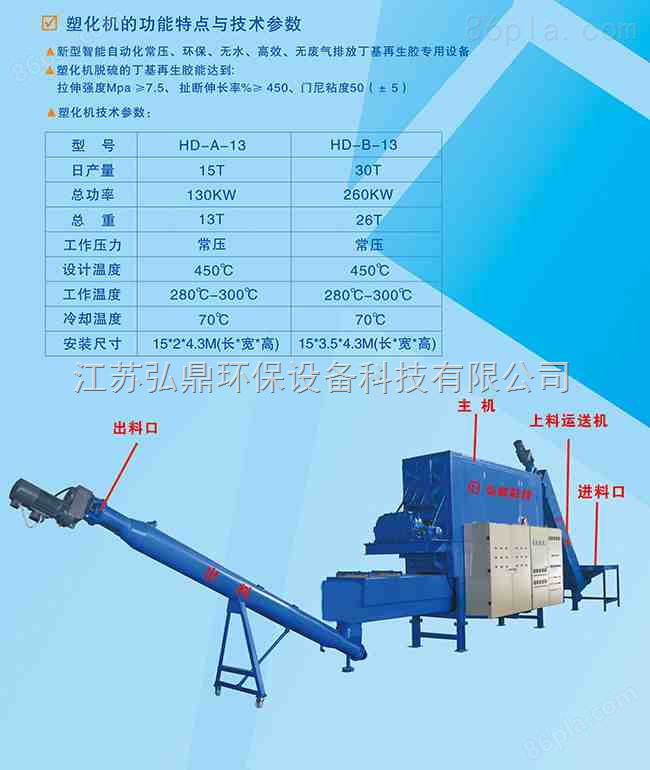

常壓橡膠粉脫硫塑化機塑化機采用常壓熱斷硫塑化工藝和*的雙螺旋和液壓定時自清潔控制技術,解決了傳統再生橡膠生產中高溫高壓產生的不安全問題,廢水廢氣污染環境的問題和塑化機膠燒死機的問題。采用電磁加熱方式,提高了加熱效率并可大量節省能源。整機節能效果明顯。連續生產、自動化控制程度較高,多機工作一點上料節省人力,產品質量穩定,綜合經濟效益較高。

1、安全:在常壓下工作采用導熱油爐或電加熱,大幅度降低了事故隱患,保證了安全生產。

2、穩定:雙攪籠進出料,攪拌更加均勻,即使加在多的油料也不會粘沾,確保了生產過程的穩定性。

3、高效:產量大幅度提高,日產量高達30噸一臺,占地面積小。

4、節能環保:①、節能降耗非常突出。每噸耗電70度以下,綜合用電量減少30%,1人即可對設備輕松操作。同等產能下,節約人力2人,產生效率提高3倍以上。無三廢排放,可連續生產,節能節約投資50%節能70%減排90%再生膠是將廢舊橡膠制品,在增塑劑(軟化劑和活化劑)、氧、熱和機械剪切的綜合作用下使廢舊橡膠的部分分子鏈和交聯點斷裂,還原其橡膠性能的橡膠。

②、環保:1、廢水治理:

(1)冷卻水循環使用:冷卻水→回收池→循環使用

(2)少量工藝廢水(洗罐等)—→隔油池—→沉淀池—→過濾—→回收再利用(剩余廢水用于澆煤燃燒鍋爐處理)

2、廢氣治理:

工藝廢氣→緩沖罐→凈化吸收塔吸收→冷卻管→吸收泵→回收罐,無外排(吸收塔的廢水轉入上述(2)流程一并處理)。生產每噸再生膠廢氣通過回收冷卻制成油料2.5公斤,作為生產再生膠原料和燃料。

橡膠粉脫硫塑化機的工藝:

一、 配合混料,將粉碎至10-40目的廢舊橡膠粉中加入活化劑和軟化劑,按其重量比為,橡膠粉:軟化劑:活化劑=1:8-18%:0.3-0.4%混合均勻。

二、 脫硫塑化 將步驟1制取的混合料加熱至180-320.C,保溫15-18分鐘進行脫硫塑化處理,使制得的塑化橡膠粉。

三、 冷卻:將塑化處理后的塑化膠粉進行冷卻至80.C一下即可進行使用及包裝待使用。