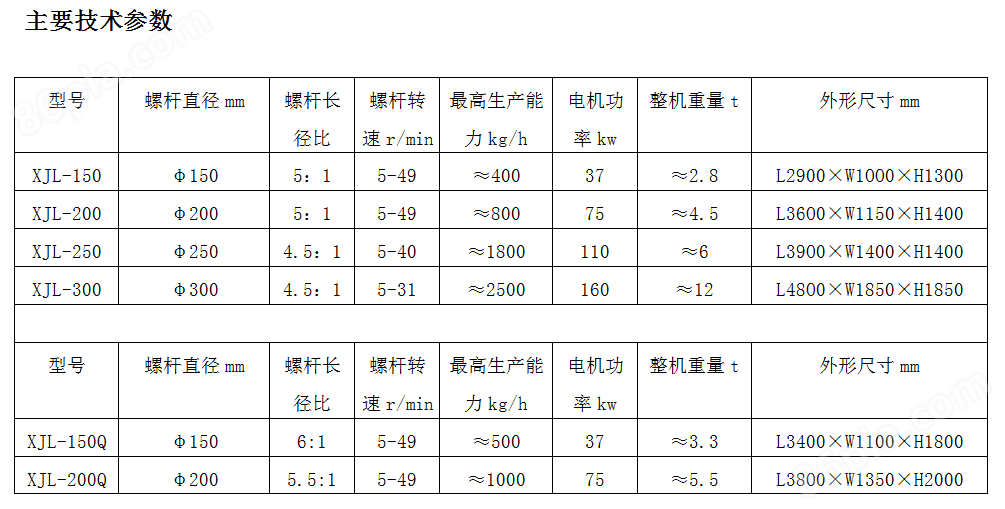

主要技術參數

一 、用途

本機用于是過濾天然膠和其它膠料中雜質,它適用于橡膠廠過濾鞋面膠及內胎膠料等。

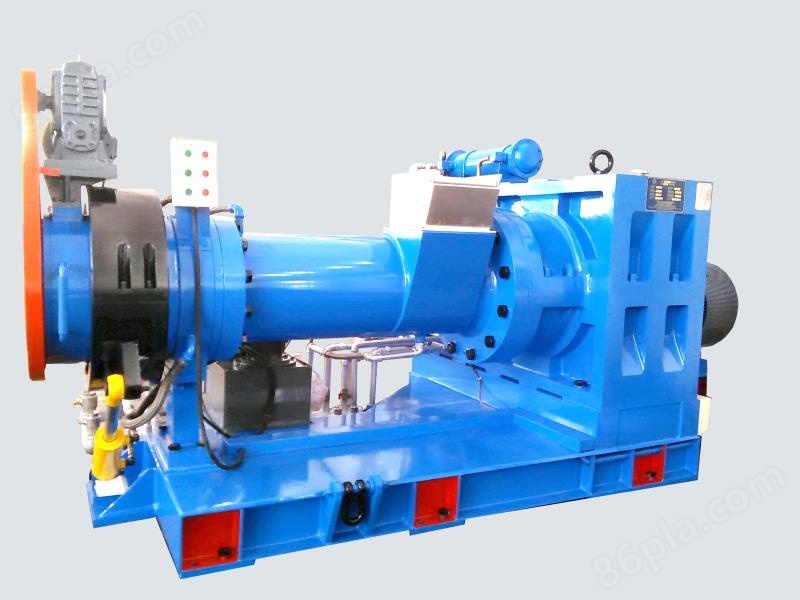

二 、濾膠機的構造

1.本濾膠機由切割機頭、機身、螺桿、減速器、聯軸器、電機、機頭開合液壓站、焊接底座、水汽管路等部分組成。

2.螺桿材質選用38CrMoAlA,螺紋部分氮化處理,滲氮深度0.5-0.7mm, 硬度HRC50-55.它的動力由電機通過聯軸器直聯減速器,減速器輸出軸與螺桿鍵聯結傳動。為了調節螺桿溫度,螺桿制成空心,尾部裝有旋轉接頭,可通入蒸汽或冷卻水,調節膠料溫度。

3.機身與襯套之間有水槽,便于加熱和冷卻,襯套可以根據磨損程度來決定更換新襯套,機身后部有一方形進料口,膠料由此送入機身,因螺桿的回轉把膠料壓向機頭,經過濾網擠出。

4.螺桿與襯套間的總間隙為0.355-0.555mm,其單面側隙不小于0.07mm,過小將會影響正常運轉,過大將會降低生產力。

5.本機機頭為切割機頭, 輸出轉速14rpm, 機頭齒環為錯齒式液壓開啟,液壓站操作見使用維護見四、五,后附機頭開合機構液壓原理圖。使用一定時間或濾網破裂時,就應開啟機頭,更換濾網,否則將會影響膠料過濾產量和質量。

三 、電氣操作說明

1.電氣操作說明:本機電源采用三相四線供電,整機必須可靠接地。

(1)合上電源開關QS1,各區段機筒溫度達到設定值并保壓后,起動主電機按鈕SB3,調節電位器SR,螺桿速度緩慢增加達到工藝轉速后,便可投料生產。

(2)主機關機時,需先將SR調至零位,再按停止按鈕SB2,變頻器失電停機。

(3)機頭開合液壓站操作說明:油泵點動,機頭鎖緊時可按SB5點動至所需位置,松開時可按SB6至機頭脫開。機頭裝有接近開關,控制油缸行程。

機頭松開時,應先通冷卻水將機頭溫度降低后再按開啟按鈕。

(4)SB4是變頻器故障的復位按鈕,復位前應查看變頻器說明書,查明故障原因再復位。

(5)切割機頭(硅膠無):按SB8切割電機啟動,旋轉一圈后自動停機(切割時間可調)。

(6)雙腕強制喂料裝置:按SB10喂料起動,調節電位點SR2,喂料電機起動。(變頻器參數已設定好,改動請參照變頻器操作說明書)

2.電氣設備維護:

(1)電氣控制柜必須放置平穩,所在位置應不妨礙打開控制柜,電箱門,且留有維護人員工作時所必須的空間。

(2)帶電體與非帶電體之間應保持相當的絕緣距離。

(3)在機器電氣裝置的適宜之處或規定之處,應裝設妥善的接地保護。

(4)在試車前,應檢查各接線端頭有無松動現象,外部接線是否正確,檢查無誤方可通電試車。

(5)要定期保養清除灰塵,保持清潔,檢查機器上和控制柜中各接線有無松動,及時發現隱患,減少設備故障。

(6)控制柜中不允許放置其它雜物。

四 、濾膠機的使用及維護

1.開車前,先將機身及螺桿通蒸汽預熱后方可加料過濾,運轉時根據需要進行加熱或冷卻。

2.在連續出料中,對優質膠在出料200-250Kg后,須開啟機頭更換濾網。如膠料內雜質過多,或特殊膠料必須增加調換濾網的次數,如增加濾網目數,更該增加調換濾網的次數,否則將損壞機件。

3.鋼絲網墊三層,規格為40目/寸二層,8目/寸一層。

4.在運轉過程中,應經常注意設備的潤滑情況:

1)1本機采用牌號為150#中壓齒輪油潤滑;2油位不低于油標中心線下限,低于下限請速補充;3 使用500小時后,更換潤滑油一次;4以后每3000小時換油一次;5換油時應清理箱體,空氣濾油器及油塞螺絲;6禁止低于油位指示運行。

2)切割機頭減速機PL32潤滑油牌號為中負荷齒輪油N220-N320,使用及維護見《減速器使用維護說明書》。

2)機頭開合機構液壓站油箱油位是否正常,油箱內油質保持清潔,液壓油(GB/T7631.2-1987)L-HM(粘度等級68),每次加30kg左右,液壓油需定期更換:初次使用三個月清洗油箱,以后每半年至一年進行清洗和換油一次。濾油器需定期更換、清洗。機頭開合機構液壓站初始調定工作壓力為4MPa,使用壓力為12 MPa。

5.濾膠機進料要求溫度不低于50℃,可塑度不低于威氏0.15。

五 、注意事項

1.使用時切忌螺桿反轉,以免破壞設備正常運轉。

2.使用時軸承及減速器的溫升不得超過40℃。

3.避免砂子等硬物掉入加料口,以免損壞設備。

4.切忌膠料過量塞入,以致過載引起設備事故。

5.過濾特殊膠料時,須隨時注意設備運轉狀況,防止過載負荷運轉損壞設備。

6、禁止沒有預熱的情況下,強行將冷的膠料放入喂料斗中,會造成喂料裝置的損壞,過濾出來的橡膠效果不理想,如有違規操作,后果自負。

7.操作者應注意:雙腕強制喂料裝置轉速調至與主機螺桿轉速根據工藝要求匹配穩定時,禁止操作人員隨意更改雙腕葉片強制喂料轉速。