工作原理:

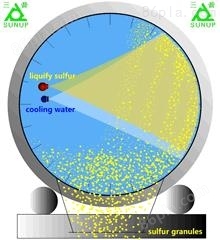

在安裝有若干抄板的回轉筒體內,分別設置有熔融狀液態物料和冷卻水的管路以及分布其上的若干霧化噴頭。隨著筒體的旋轉,抄板將筒體內下部的粉末或小顆粒物料不斷抄起帶至筒體上方,并下落形成連續的物料幕簾;在物料幕簾的另一側,液體物料和冷卻水分別從各自的噴頭同時噴向筒內的物料幕簾上。液態霧化物料與細小粉粒接觸、噴涂,使得細小粉粒形成逐漸增大的球形顆粒;霧化冷卻水使得噴涂有液態物料的顆粒得以快速冷卻固化。由于轉動筒體的軸向沿出料端向下傾斜,液體物料在筒體內大致經歷了晶種(也即粉末或細小顆粒)產生、顆粒增大和成型三個階段,并在出料口得到符合粒度要求的球形顆粒產品。噴入的冷卻水被物料的顯熱和固化潛熱全部轉化為水蒸汽,并隨尾氣經除塵處理后由引風機排空。

在安裝有若干抄板的回轉筒體內,分別設置有熔融狀液態物料和冷卻水的管路以及分布其上的若干霧化噴頭。隨著筒體的旋轉,抄板將筒體內下部的粉末或小顆粒物料不斷抄起帶至筒體上方,并下落形成連續的物料幕簾;在物料幕簾的另一側,液體物料和冷卻水分別從各自的噴頭同時噴向筒內的物料幕簾上。液態霧化物料與細小粉粒接觸、噴涂,使得細小粉粒形成逐漸增大的球形顆粒;霧化冷卻水使得噴涂有液態物料的顆粒得以快速冷卻固化。由于轉動筒體的軸向沿出料端向下傾斜,液體物料在筒體內大致經歷了晶種(也即粉末或細小顆粒)產生、顆粒增大和成型三個階段,并在出料口得到符合粒度要求的球形顆粒產品。噴入的冷卻水被物料的顯熱和固化潛熱全部轉化為水蒸汽,并隨尾氣經除塵處理后由引風機排空。

固化物料的粒度及其粒度分布,可通過物料和冷卻水的流量、轉筒速度以及轉筒傾斜角度在一定范圍進行調節,一般可控制在2-10mm之間。同時,通過檢測造粒機內各點溫度,由計算機實時控制液體物料或冷卻水的流量,使物料既能快速冷卻,又能有效防止物料含水量過大,避免造成水分超標。

|  |

適應范圍:

原則上適應于熔融狀態時液體粘度較低,熔點或軟化點較高,且不親水或不溶于水的所有需冷凝固化、造粒成型的物料。典型應用物料,如硫磺。

性能特點:

● 熔融物料與冷卻水直接接觸,冷卻效率高,固化快,單機產能大。對硫磺而言,單機產能可達22T/h以上,相當于3-4臺回轉鋼帶造粒機的產能。

● 霧化冷卻水直接接觸顆粒物料表面,由冷卻水直接蒸發的汽化潛熱帶走物料熱量,不僅使物料得以快速固化成型,而且用水量少,無循環水處理。

● 由于采用從晶種開始,顆粒由小到大逐層噴涂,逐層冷卻固化的原理,成品顆粒結實致密。因此,與水下造粒相比,顆粒內部不存在氣孔,其含水率較低,可達0.4%以下,而水下造粒卻大于2%;與回轉鋼帶造粒相比,其成品具有堆積密度大、脆度小、流動性好的特點,其堆積密度可達1.15-1.3,而回轉鋼帶造粒只能達到1.0-1.1,且顆粒扁平、易碎。

● 通過檢測造粒機內各點溫度,由計算機實時自動控制液體物料或冷卻水的流量,使物料既能快速冷卻,又能有效防止物料含水量過大。

● 通過物料和冷卻水的流量、轉筒速度以及轉筒傾斜角度的調節與控制,可在一定范圍有效調節顆粒成品的粒度和粒度分布趨勢,一般可控制在2-8mm之間。

● 此外,還有占地小、投資省、能耗低、維護維修少,系統連續穩定等優勢。

|  |  |

規格型號:

對硫磺造粒而言,其單機產能目前已形成有:8T/h,15T/t,25T/h等多種規格。

其他物料體系,視物性而定。