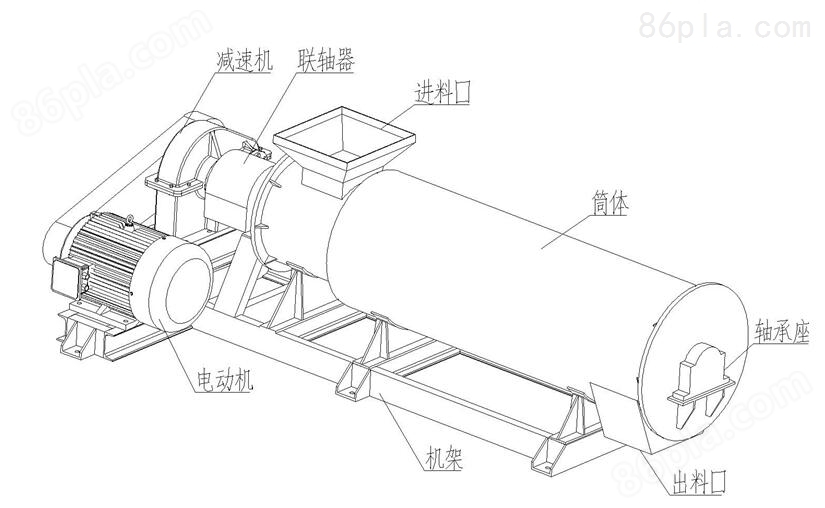

高濕物料有機肥快速造粒機又稱為濕法攪齒造粒機,內(nèi)轉攪齒造粒機,該造粒機是有機肥造粒機。濕法有機肥造粒機廣泛適用于有機肥的造粒。由于成粒率較高,運轉平穩(wěn),設備堅固耐用,使用壽命長,再加上穩(wěn)固的底座設計,使其運轉更加平穩(wěn),從而被廣大用戶選擇為理想產(chǎn)品。濕法造粒機規(guī)格型號有400,600、800、1000、1200、1500等多種規(guī)格,也可以根據(jù)用戶需要訂制。

二、 工作原理

1、攪齒造粒機利用高速回轉的機械攪拌力及由此產(chǎn)生的空氣動力,使細粉狀料在機內(nèi)連續(xù)實現(xiàn)混合、成粒、球化、致密等過程,從而達到造粒的目的。顆粒形狀為球形,粒徑一般在1.5~4毫米之間,2~4.5毫米顆粒成粒率≥90%,顆粒直徑大小可通過物料混合量和主軸轉速適當調節(jié),通常混合量越低,轉速越高,顆粒越小,反之顆粒越大。2、攪齒造粒機對發(fā)酵后的有機原料進行顆粒加工,較圓盤造粒機而言成品率高,顆粒均勻、光滑、強度高、水份低,其成形后溫度30度左右。發(fā)酵后的原料經(jīng)過粉碎后,用攪拌機進行混合,使物料水份在35%-40%,進入攪齒造粒機就可以加工出球狀顆粒,水份大顆粒大,水份小顆粒小,二者成正比關系,它利用有機肥原料在一定作用下互相鑲嵌增大的特點,生產(chǎn)出的顆粒圓潤、光滑、強度高,也可添加必要的添加劑、粘合劑等進一步改善產(chǎn)品品質。攪齒造粒機適用于的有機肥原料包括:畜禽糞便類、堆漚肥料類、綠肥類、海肥類、餅肥類、草炭類、土雜肥、三廢物、微生物類及城市生活垃圾等等。該機合格成粒率高達90%以上,適應多種不同配方,有機肥的抗壓強度高于圓盤和轉鼓,大球率低于15%。該機有機肥發(fā)酵后直接造粒,省略干燥工序,大大降低制造成本,因此攪齒造粒機受到廣大用戶喜愛,我公司所生產(chǎn)的有機肥造粒機供不應求,節(jié)能環(huán)保值得信賴!

型號 | 粒徑(mm) | 功率(kw) | 傾角(°) | 外形尺寸(mm) |

GZLJ-400 | 1~5 | 22 | 1.5 | 3500×1000×800 |

GZLJ-600 | 1~5 | 37 | 1.5 | 4200×1600×1100 |

GZLJ-800 | 1~5 | 55 | 1.5 | 4200×1800×1300 |

GZLJ-1000 | 1~5 | 75 | 1.5 | 4600×2200×1600 |

GZLJ-1200 | 1~5 | 90 | 1.5 | 4700×2300×1600 |

GZLJ-1500 | 1~5 | 110 | 1.5 | 5400×2700×1900 |

四、造粒機適用范圍

草炭、污泥、畜禽糞便、褐煤、發(fā)酵后的秸稈等,以此為原料進行有機肥生產(chǎn)造粒,也可用玉米粉、豆類粉、草粉等生產(chǎn)混合飼料制粒。以上數(shù)據(jù)以草炭、畜禽糞便、發(fā)酵后的秸稈為基礎,其它原料以實驗數(shù)據(jù)為準。

五、安裝調試及維護保養(yǎng)

1.安裝:本機在安裝前需澆筑混凝土地基,以方便成品物料的轉運,并將造粒機與預埋鐵固定焊接在一起,防止造粒機移動;也可用槽鋼焊接底架,將造粒機放置在底架上邊;也可挖地坑進行物料運輸。

2.調試:造粒機安裝完成后,需先檢查造粒機各零部件是否緊固。然后進行空載試車,在試車過程中必須不擦不碰,沒有異常噪音,不震動,各軸承的溫度應平穩(wěn)地上升,在試車結束時各部件溫度不得高于50℃,試車后觀察各軸承不得有嚴重磨損和擦傷現(xiàn)象。試車正常進行生產(chǎn)的時候,必須均勻喂料。

3.維護保養(yǎng):

a.軸承每班次打一次潤滑油,潤滑油型號為3號鈣基脂潤滑油,裝入量為1/3~1/2,并定期更換新潤滑油,更換時軸承要洗凈。

b.減速機使用前必須加潤滑油,潤滑油一般采用HJ40-50號機械油,也可以采用HL20-30號齒輪油。潤滑油的油面高度應在機座上圓形油標指示范圍內(nèi)。次加油運轉100個小時后,應更換新油,此后每六個月更換一次,換油時要清洗干凈。

4.易損件:

a.三角帶 b.軸承 c.攪齒頭

六、 使用須知

1. 開機前先檢查機器各連接處是否有松動,特別注意攪齒頭有無松動。

2. 本機嚴禁帶負荷啟動。

3. 關機時先停止給料,等機體內(nèi)物料排放干凈后方可關閉電源。長期擱置不用必須清除機體內(nèi)物料,防止沾結。

4. 嚴禁鐵塊、石頭、木棒等雜物進入機器,以防損壞機器。

5. 啟動主電機時,首先注意三角帶松緊性,過松時三角帶打滑造粒機轉動不正常,過緊時影響軸承、三角帶使用壽命。然后檢查旋轉方向是否正確,如反方向旋轉,應立即停車調整。

七、 常見故障及排除方法

故障現(xiàn)象 | 故障原因 | 排除方法 |

1.機器不能正常啟動 | 1.電壓過高或過低 | 1.調整電壓或等穩(wěn)定后再開機 |

2.電機缺相運行或損壞 | 2.接通缺相,三相運行或檢修電機 | |

3.超負荷啟動 | 3.清理殘料 | |

4.皮帶過松 | 4.調整電機位置或更換新皮帶 | |

5.減速機缺油或損壞 | 5.加入潤滑油或檢修減速機 | |

6.聯(lián)軸器損壞 | 6.更換新聯(lián)軸器 | |

7.軸承缺油或損壞 | 7.加入潤滑油或更換軸承 | |

8.物料堵塞 | 8.清理物料 | |

2.機器震動 | 1.機器與基礎連接不牢固 | 1.調整機器底座并加固連接部分 |

2.螺栓連接部分松動 | 2.檢查螺栓連接部分并緊固 | |

3.減速機與大軸不同心 | 3.調整減速機或筒體高度 | |

4.大軸彎曲 | 4.校直大軸 | |

3.機器排料 不順暢 | 1.水份過大 | 1.調整物料水份 |

2.筒壁粘結 | 2.及時清理殘料,間隙過大,調整攪齒頭 | |

3.機器出料口過高 | 3.調整高度使出料口低于進料口 | |

4.電機轉動方向反轉 | 4.調整電機旋轉方向 | |

4.機器有異響 | 1.有鐵、石等異物進入 | 1.停機并清理異物 |

2.機器零件脫落或損或 | 2.停車檢查,緊固或更換新零件 | |

5.機器成球率低 | 1.物料水份過大或過小 | 1.調整物料水分,物料水份越大,顆粒越大,水份越小,顆粒越小,進料不均勻時,時大時小,物料粘度和水份 |

2.物料成分配比不合理 3,攪齒與筒壁間隙過大或 沾壁, 4,物料粘度不夠 | 2,調整物料成分配比 3,調整攪齒與筒壁間隙在5-8mm,如攪齒頭磨損嚴重,要及時更換新的,停機清理 4,調整物料粘度 |