ABS管材生產線 隨著聚乙烯材料性能的不斷提高,已被廣泛用于電力、燃氣管道和供水管道的生產。供水用聚乙烯管材主要有如下優點,通過對口焊接或電熔焊接可得到全焊接的無滲漏系統,讓輸水和輸氣管道具有很高的安全性。由于重量輕和柔韌的特點而易于運輸和安裝,可抵抗地層運動(如地震和土層沉降)和無需挖掘安裝技術。由于聚乙烯具有優異的耐蠕變性、耐腐蝕性和良好的環境適應性,因而具有很長的使用壽命。

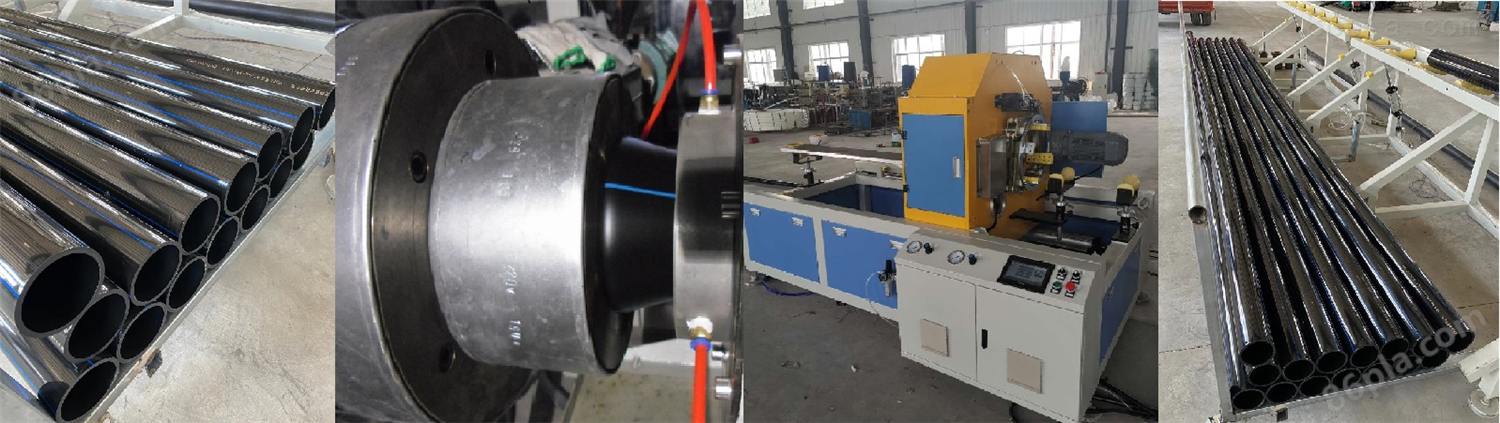

HDPE、MPP、ABS管材生產線 用于生產直徑Φ50~800mm的PE聚乙烯塑料給水管材。

專為HDPE管材設計制造的擠出機,采用不等距波狀螺桿, 強制冷卻逆向螺旋槽加料段,配以高速低噪音硬齒面減速箱,能耗小,擠出量大而且非常穩定

專用技術設計的定徑和冷卻系統,采用水膜潤滑和水環式的冷卻,以適應HDPE物料的要求,確保高速生產厚壁管時直徑和圓度的穩定

專用螺旋分流式復合機頭,調節方便,出料均勻,管材質量高

*結構的定徑方式,定徑準確,冷卻速度快,效率高,確保管材在高速生產中的的尺寸穩定性和圓度

采用多履帶牽引機,牽引力均勻平穩,各履帶由獨立的交流伺服電機驅動,并由數字式控制器控制的驅動技術實現了準確的速度調節,以達到高度的同步

配置高扭矩的減速箱、變頻調速器,PLC可編程控制器,觸摸屏,電控制系統,激光噴碼機等均采用高品質產品。

采用高速設計的切割機,切割斷面平整,無屑設計切割,將維護工作降低。

總線電腦控制系統:采用新獨立設計研發的管材生產線總線控制系統,所有操作及參數等在液晶屏幕上顯示,溫度控制精度可達到±1度,自動化程度高并具有完善的報警系統,整套系統操作簡便穩定可確保高質量高速生產管材。