小型注塑模具可根據客戶提供的對注塑模具產品的描述、草圖或者樣品,為客戶設計多套塑料模具產品效果方案,可供客戶選擇。小型注塑模具具有成型穩定、使用周期長等諸多特點,小型注塑模具適用于熱塑性塑料如ABS、PP、PC、POM等,而熱固性塑料如酚醛塑料, 環氧塑料等則采用橡膠模。

小型注塑模具的優勢:

1、足夠的表面硬度和耐磨性:經過熱處理的模具有足夠的表面硬度,模具有足夠的剛度,大大延長模具的使用壽命。

2、優良的切削加工性:減少表面粗糙度,延長了切削的使用壽命,提高了切削性能。

3、良好的拋光性能:材料雜質少、組織微細均一、無纖維方向性。

4、良好的熱穩定性:使模具尺寸精度和表面粗糙度達到要求。

小型注塑模具的結構:

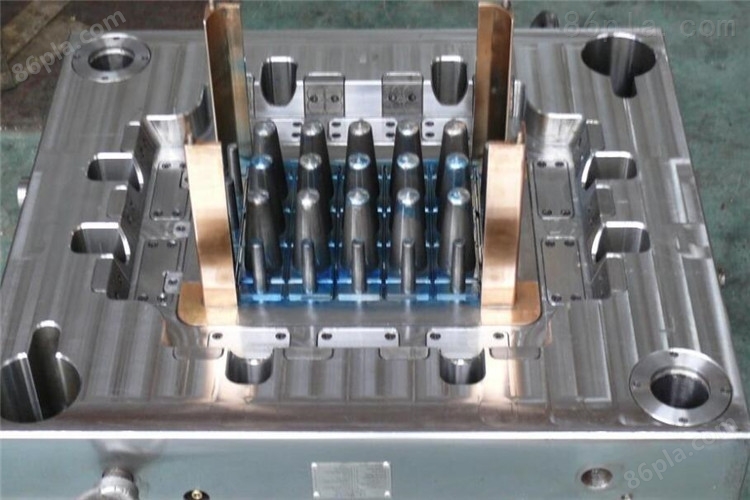

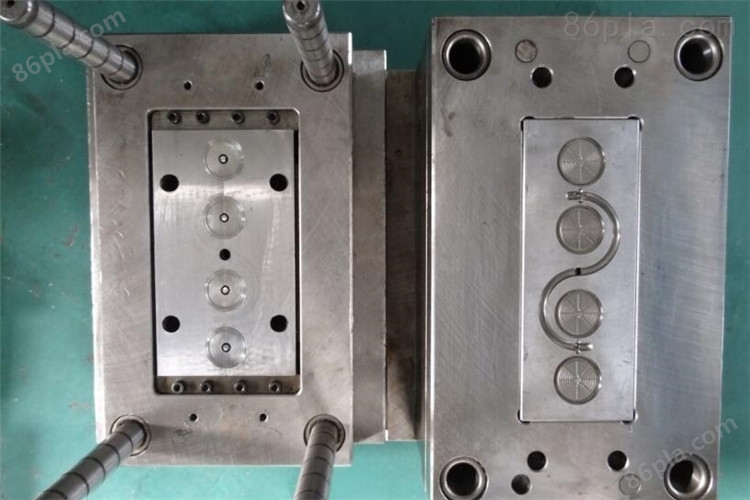

1、 成型零部件:也就是我們通常所說的前、后模CORE,也是與產品較為緊密的部位;

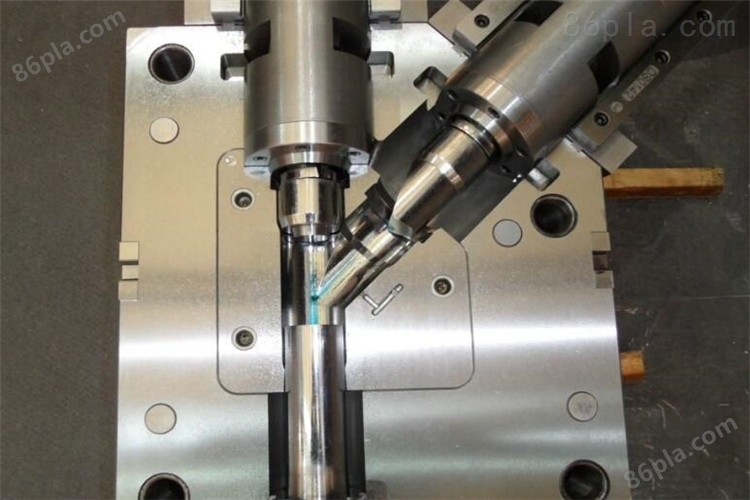

2、 澆注系統:熔融塑膠從噴嘴引向型腔的流道,可分為:主流道、分流道、澆口、冷料井等;

3、 導向系統:確定前、后模合模時的相對位置,一般有導柱、導套,必要的情況上,頂出部分也需導柱、導套定位;

4、脫模結構:就是將膠件從模具中頂出的裝置,電纜槽模具常用的有:頂針、頂板、司筒等;

5、 溫度調節系統:為滿足注塑成形工藝對模具溫度的要求,在前后模所加的冷卻水道;

6、 側向分型及側向抽芯:當膠件存在倒扣即與脫模方向不一致的結構時就得使用行位,常見的形式:滑塊、斜頂、抽芯等;

7、排氣結構:常見的排氣形式有兩種:排氣槽、成形零部件間隙。為了在注塑過程中排除型腔中的空氣和成型過程中產生的氣體,常在分型面設置排氣槽。設置排氣槽的原則是,在不影響溢料及披鋒時,應盡可能大的排氣槽。而鑲針、頂針、鑲件則是利用成型零部件間隙排氣。