-

1

7月10日-12日,海天國(guó)際邀您共 【詳細(xì)】

7月10日-12日,海天國(guó)際邀您共 【詳細(xì)】 -

2

小熊電器的成功,離不開(kāi)其在細(xì) 【詳細(xì)】

小熊電器的成功,離不開(kāi)其在細(xì) 【詳細(xì)】 -

3

1~5月,我國(guó)共進(jìn)口主要合成橡 【詳細(xì)】

1~5月,我國(guó)共進(jìn)口主要合成橡 【詳細(xì)】 -

4

上海潔達(dá)尼龍一體化項(xiàng)目12萬(wàn)噸/年

2025年6月28日,上海潔達(dá)尼龍 【詳細(xì)】

2025年6月28日,上海潔達(dá)尼龍 【詳細(xì)】 -

5

6月20日,由老撾工業(yè)貿(mào)易部與 【詳細(xì)】

6月20日,由老撾工業(yè)貿(mào)易部與 【詳細(xì)】 -

6

當(dāng)前,除了追求簡(jiǎn)單和環(huán)境友好 【詳細(xì)】

當(dāng)前,除了追求簡(jiǎn)單和環(huán)境友好 【詳細(xì)】 -

7

6月30日晚間,普利特公告稱, 【詳細(xì)】

6月30日晚間,普利特公告稱, 【詳細(xì)】 -

8

UBE株式會(huì)社推出生物循環(huán)己內(nèi)酰胺

UBE株式會(huì)社在其“環(huán)保產(chǎn)品和 【詳細(xì)】

UBE株式會(huì)社在其“環(huán)保產(chǎn)品和 【詳細(xì)】 -

9

河南塑協(xié)商務(wù)考察團(tuán)受邀與坦桑尼亞

6月24日,河南省塑料協(xié)會(huì)按照 【詳細(xì)】

6月24日,河南省塑料協(xié)會(huì)按照 【詳細(xì)】 -

10

廣西塑協(xié)領(lǐng)導(dǎo)出席凝聚創(chuàng)新智慧 202

6月27日,以“‘膜’力創(chuàng)新 【詳細(xì)】

6月27日,以“‘膜’力創(chuàng)新 【詳細(xì)】 -

11

中侖安全生產(chǎn)月|“會(huì)”字當(dāng)頭,“

中侖新材成員企業(yè),廈門(mén)長(zhǎng)塑、 【詳細(xì)】

中侖新材成員企業(yè),廈門(mén)長(zhǎng)塑、 【詳細(xì)】 -

12

關(guān)于征求《食品安全國(guó)家標(biāo)準(zhǔn) 食品

應(yīng)國(guó)家食品安全風(fēng)險(xiǎn)評(píng)估中心委 【詳細(xì)】

應(yīng)國(guó)家食品安全風(fēng)險(xiǎn)評(píng)估中心委 【詳細(xì)】

-

地點(diǎn): 廊坊市 開(kāi)展時(shí)間: 2025-07-04 舉辦單位: 廊坊國(guó)際展覽集團(tuán)、廊坊市點(diǎn)滴數(shù)碼科技有限公司

-

地點(diǎn): 上海市 開(kāi)展時(shí)間: 2025-07-09 舉辦單位: 勵(lì)進(jìn)展覽(上海)有限公司

-

地點(diǎn): 青島市 開(kāi)展時(shí)間: 2025-07-10 舉辦單位: 青島金諾國(guó)際會(huì)展有限公司

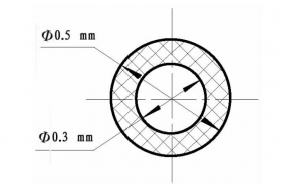

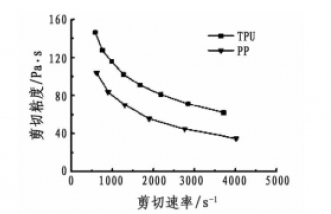

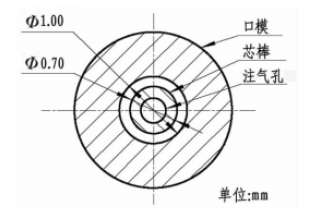

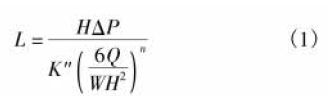

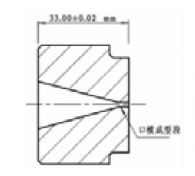

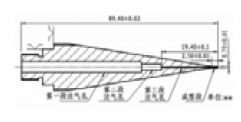

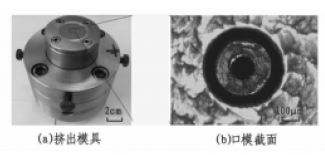

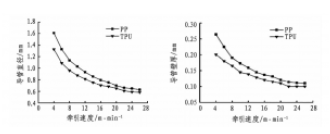

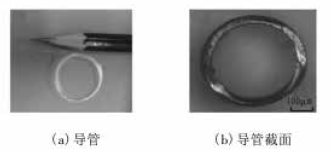

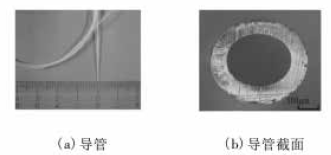

PP及TPU醫(yī)用介入導(dǎo)管的擠出成型工藝

- 凡本網(wǎng)注明"來(lái)源:塑料機(jī)械網(wǎng)"的所有作品,版權(quán)均屬于塑料機(jī)械網(wǎng),轉(zhuǎn)載請(qǐng)必須注明塑料機(jī)械網(wǎng),http://6868dy.com。違反者本網(wǎng)將追究相關(guān)法律責(zé)任。

- 企業(yè)發(fā)布的公司新聞、技術(shù)文章、資料下載等內(nèi)容,如涉及侵權(quán)、違規(guī)遭投訴的,一律由發(fā)布企業(yè)自行承擔(dān)責(zé)任,本網(wǎng)有權(quán)刪除內(nèi)容并追溯責(zé)任。

- 本網(wǎng)轉(zhuǎn)載并注明自其它來(lái)源的作品,目的在于傳遞更多信息,并不代表本網(wǎng)贊同其觀點(diǎn)或證實(shí)其內(nèi)容的真實(shí)性,不承擔(dān)此類作品侵權(quán)行為的直接責(zé)任及連帶責(zé)任。其他媒體、網(wǎng)站或個(gè)人從本網(wǎng)轉(zhuǎn)載時(shí),必須保留本網(wǎng)注明的作品來(lái)源,并自負(fù)版權(quán)等法律責(zé)任。

- 如涉及作品內(nèi)容、版權(quán)等問(wèn)題,請(qǐng)?jiān)谧髌钒l(fā)表之日起一周內(nèi)與本網(wǎng)聯(lián)系,否則視為放棄相關(guān)權(quán)利。