今日要聞

推薦展會

更多 > >

推薦專題

更多 > >

微發泡注塑PP及其工藝影響因素

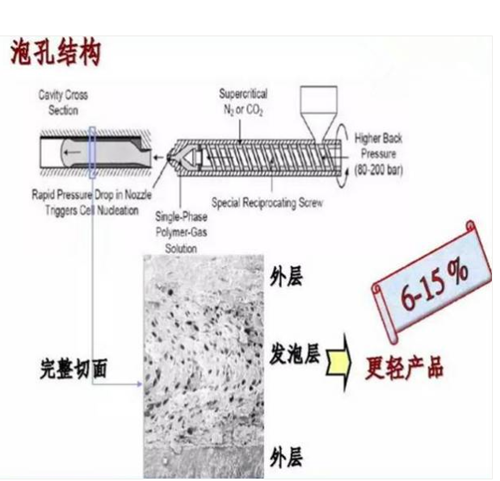

微孔發泡PP是指泡孔分布均勻、泡孔平均直徑在1~100μm,泡孔密度大約為106~1011個/cm3,材料的密度相比于未發泡減少8~15%的發泡材料,由于微孔發泡PP中的微孔改變了原始聚合物材料中應力的分布以及應力在材料中的傳遞方式,使得微發泡聚合物表現出有別于其他連續材料的力學特性。比如具有質輕、比強度高、隔音、沖擊強度更高等優點,并且其抗疲勞壽命甚至可以數十倍地提高,同時其絕緣、保溫性能等也會大幅度地增加。因此,微發泡PP特別適用于對材料輕量化要求較高的領域,如汽車、軌道交通,船舶,風機葉片等。

目前,微發泡PP主要有以下幾種成型方法:①間歇成型法②連續擠出成型法③注塑成型法。但是,間歇成型法,生產周期長,不適合應用于大規模工業化;連續擠出成型法雖然可以縮短生產周期,但是連續擠出成型法僅能制造結構簡單的制品,限制了其應用范圍。而注塑成型法具有生產周期短,又能制造復雜結構原件,可在傳統注塑機的基礎上進行改進,因此是目前工業上主要采用的方法。

1.微發泡注塑成型技術的工藝與原理

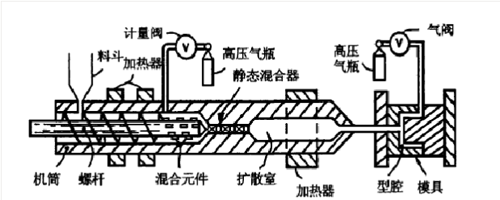

注塑成型技術的原理是利用快速改變溫度來使聚合物/氣體均相體系進行微孔發泡,下圖為典型的微孔塑料注塑成型技術的系統結構示意圖。

其工藝過程為:聚合物粒料通過料斗加入機筒,通過螺桿的機械摩擦和升溫加熱器使粒料熔為聚合物熔體,N2或CO2等小分子氣體通過計量閥的控制以一定的速率注入機筒內的聚合物熔體中(或通過在聚合物中添加化學發泡劑分解產生氣體),與聚合物熔體混合均勻,形成聚合物/氣體均相體系。

隨后,聚合物/氣體均相體系由靜態混合器進入擴散室,通過分子擴散使體系進一步均化,在這里通過快速升溫加熱器(例如,在1s內使熔體溫度由190℃上升至240℃)使氣體在聚合物熔體中的溶解度急劇下降,過飽和氣體由熔體中析出形成大量的微小氣泡核。為了抑制擴散室內已形成的氣泡核快速生長,擴散室內必須保持高壓狀態。

在進行注射操作前,模具型腔中充滿壓縮氣體。螺桿向前移動到位置后,將含有大量微小氣泡核的聚合物熔體注入型腔內,壓縮氣體提供的壓力可以防止泡孔在填充過程中的過分膨脹。填充過程結束后,降低型腔內的壓力可以使泡孔膨脹。與此同時,模具的冷卻作用使泡孔固化成型。

2.工藝參數對微發泡PP性能的影響

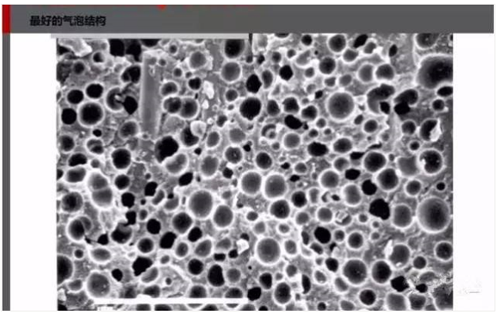

發泡PP的性能依賴于發泡材料的相對密度和泡孔的結構特征。對于泡孔結構而言,增加泡孔尺寸分布的均勻性和減少泡孔尺寸是增強發泡制品性能的關鍵因素。有學者對此進行研究發現:在相同的密度條件下,泡孔尺寸越小,分布越均勻,發泡材料的拉伸性能越高;材料的減重幅度增大,拉伸性能降低;發泡制品的沖擊強度跟相對密度以及皮層厚度有很大的等。對于注塑發泡PP來說,其發泡形貌受到溫度、剪切力、型腔壓力等的多重影響。注塑過程中工藝條件設置、添加納米粒子、聚合物共混等對于獲得較好發泡質量的制品有著很大的促進作用。

注塑條件的影響

對于發泡材料來講,泡孔的成核和長大是控制發泡形貌的關鍵因素。成核速率與壓力降低速率有關,而注射速率參數直接決定了壓力降低速率的大小。充模過程中,較高的注射速率縮短了充模時間,使得熔體各區域溫度差降低,模內壓力得到均勻釋放。泡孔的長大受到熔體溫度和熔體壓力的限制。熔體溫度對表面張力、熔體黏度和氣體的溶解度產生影響,進而影響氣體的擴散和長大;射膠量影響著充模后型腔的熔體壓力,探索合適的射膠量和熔體溫度對于泡孔形態控制至關重要。

注射速率的影響主要針對充模中形成的泡孔,在未注滿和恰好注滿型腔時,注射速率的增大有利于泡孔數目的增多;如果射膠量過大,充模過程中生成的泡孔會重新溶解在熔融的樹脂基體中;大部分泡孔的生成主要由冷卻收縮造成,注射速率對發泡形貌的影響很小,而zui終形貌的定型主要依賴于充模結束后的熔體壓力和溫度。

注塑壓力的增大和較高的模溫控制有助于增加泡孔密度,降低皮層厚度。一方面充模時間縮短,熔體進入型腔后仍具有較高的溫度,使得發泡時間延長皮層厚度降低;另一方面熔體在通過噴嘴時,壓力降速率增大誘發了大量的氣體成核,泡孔密度增加;對于成核能力較強的PP熔體,應適當降低射膠量以提供一定的發泡膨脹空間,這樣可獲得較小的泡孔尺寸。

發泡工藝的影響

微發泡注塑工藝一般是指單相熔體射入一定體積的型腔中,射入的單相熔體體積小于型腔體積以提供多余的空間進行發泡。這種發泡工藝操作簡單,但由于受到型腔內部剪切流和溫度的影響,氣體損失較大,泡孔結構不一致從而造成力學性能的損失。

為了解決上述泡孔問題,可以采用一種新型的發泡工藝——注壓發泡。其步驟是單相熔體首先注入到一個部分打開的型腔中,利用多余空間發泡后在很短時間內依靠鎖模力壓縮至所需的試樣厚度。從平行于流道方向上觀察可發現,矩形試樣在靠近型腔表面出現較大泡孔變形的區域降低25%,且泡孔尺寸偏差明顯降低。這是由于熔體填充完畢后,施加壓力使得型腔內部熔體壓力增大,臨界成核半徑增大,制品內部泡孔尺寸重新分布且趨于一致。

也可以利用退芯成型和氣體反壓聯合應用制備發泡材料。研究發現:在厚度方向上,由于退芯和氣體反壓的施加使得泡孔的尺寸分布偏差明顯減少(少于5%),表面質量得到改善。

或者采用延時二次開模方法對PP進行發泡。比如在熔體注滿型腔后延遲9s使動模在厚度方向上打開到所需厚度,釋放空間進行發泡,可使PP的結晶度有所增加。而早期晶體的形成,使的晶體周圍氣體濃度升高,促進了泡孔的成核。

3.總結

注塑發泡由于自身的優點,在工業上具有很好的應用前景。但是注塑發泡成型泡孔受到復雜注塑環境的影響,往往不能得到理想的發泡制品,這也限制了其性能的提高。通過工藝條件的改進在一定程度上改善發泡質量,獲得平均直徑更小、分布更窄,而密度更大的泡孔。但是微孔聚合物內微孔的存在在提高材料韌性的同時也使材料的有效承載截面積減小,從而使得這類微孔聚合物材料的相對強度和模量大幅度下降,不能作為結構件使用,限制了其在很多工程領域中的應用。因此,進一步對齊進行共混改性、無機納米粒子填充以及纖維增強改性也尤為重要。

- 凡本網注明"來源:塑料機械網"的所有作品,版權均屬于塑料機械網,轉載請必須注明塑料機械網,http://6868dy.com。違反者本網將追究相關法律責任。

- 企業發布的公司新聞、技術文章、資料下載等內容,如涉及侵權、違規遭投訴的,一律由發布企業自行承擔責任,本網有權刪除內容并追溯責任。

- 本網轉載并注明自其它來源的作品,目的在于傳遞更多信息,并不代表本網贊同其觀點或證實其內容的真實性,不承擔此類作品侵權行為的直接責任及連帶責任。其他媒體、網站或個人從本網轉載時,必須保留本網注明的作品來源,并自負版權等法律責任。

- 如涉及作品內容、版權等問題,請在作品發表之日起一周內與本網聯系,否則視為放棄相關權利。