詳細介紹

什么是鋼帶硫磺造粒機?

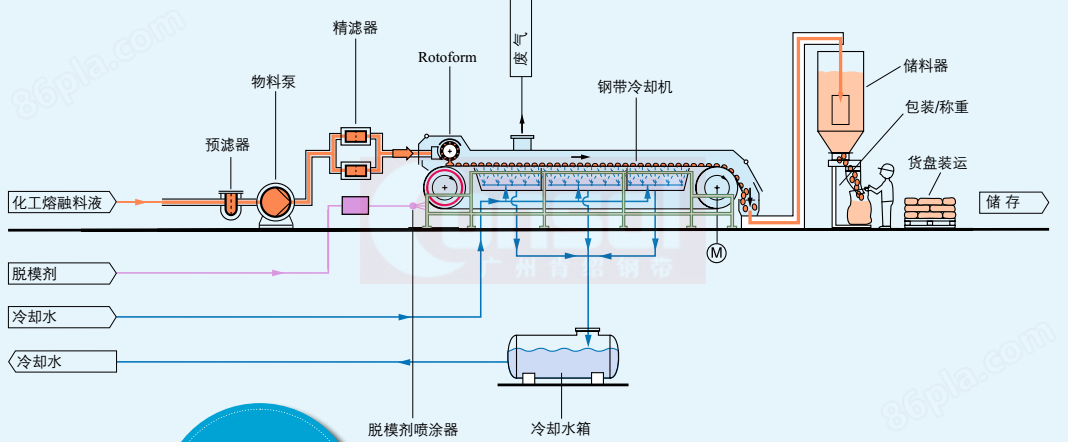

鋼帶造粒機又稱帶式冷凝造粒機、回轉式熔融造粒機、回轉水冷成型造粒機等。鋼帶造粒機使用低熔點材料的特征(50℃到300℃),通過下料機頭液體物質將會滴落到 下面勻速移動的鋼帶上,冷卻水在鋼帶的底部均勻連續地噴灑, 物料的熱量會隨著鋼帶被帶走,在傳送的過程材料會迅速冷卻,凝固。根據不同的材料性能和用途,可選擇連續滴布、直布、溢布等布料方式,得到半球狀、條狀、片狀等形狀的產品。

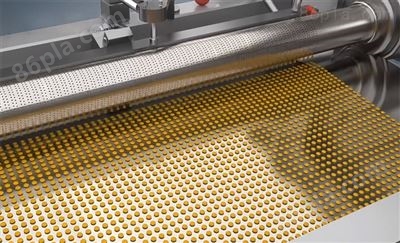

熔融物料被夾套泵(由客戶提供),以恒定且可調的方通過伴熱管道,輸送到鋼帶冷卻機上的造粒機頭中。

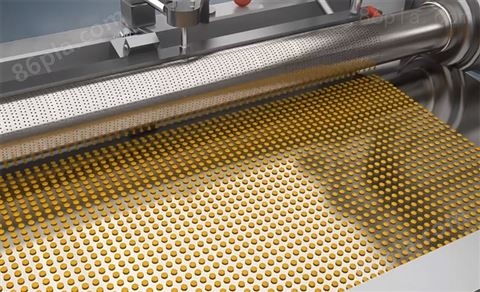

造粒機頭的主要部分有:帶夾套伴熱的芯軸, 其上有一凹槽用于物料沿輥體軸向分布。定子外面是連續旋轉的外轉筒,外滾筒上鉆有規則圖案的孔。

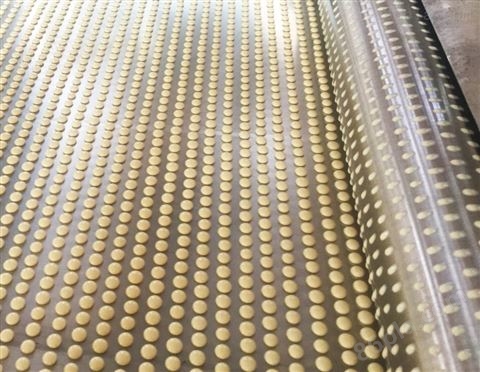

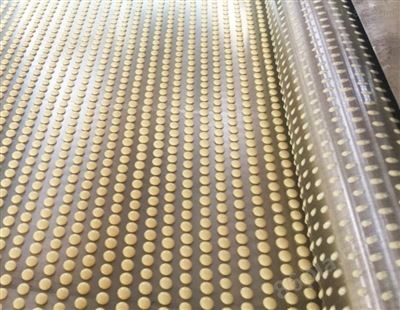

當外轉筒小孔旋轉進過定子凹槽處時,物料滴落到鋼帶上并冷卻形成半圓顆粒。There is a groove on the spindle which has heat tracing for liquid material dropping. The outside of the stator is a continuously rotating shell,which is perforated with lots of regular holes.

物料冷卻及固化釋放出的熱量由鋼帶帶走。整個的冷卻工藝過程在良好的導熱能力的鋼帶上完成。Excellent heat conductance of the steel belt makes the whole process more effective.

排列有序的噴嘴確保冷卻水在鋼帶背面均勻分布,達到高效率的冷卻效果。潔凈水、循環水、再冷卻水均可在使用在冷卻水噴淋系統中。在這個工藝過程中,物料與冷卻水不直接接觸,產品含水量極低。物料顆粒固化后在下料端經一下料刀被刮下,進入下游處理。

鋼帶硫磺造粒機工藝不僅從產品質量和產量的角度看是極為高效的,而且使廠商能夠把生產對環境的影響降到低。間接冷卻工藝避免了產品和冷卻水的直接接觸,冷卻水能夠一次又一次地循環使用,又保證了終產品的質量。鋼帶的熱傳導能力*,這縮短了冷卻時間,從而降低了能源成本,而且進入大氣的揮發物或氣體極少,粉塵排放量也降到了少。產品從熔融料液直接固化成形,以后就不用再進行研磨、破碎和其他粉碎過程,省去了相關的能源成本和設備成本。

鋼帶造粒機的優勢

硫磺造粒 鋼帶冷凝回旋熔融造粒機 廣州肯紹具有突出的靈活性,能夠處理各種黏度的材料,生產不同大小的顆粒。它能精確控制冷卻溫度 / 時間,保證了終產品的質量。鋼帶造粒系統的設計使它能在不同產品之間、不同大小的顆粒之間進行便捷的切換。所有這些優點使它成為能加工幾乎任何一種類化學品的理想造粒系統。顆粒物料相對于其他形態的優勢有:

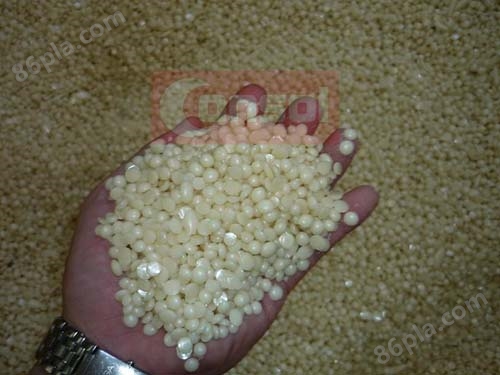

∧均一大小的半球形顆粒便于搬運和計量

∧可自由流動的產品便于運輸、混合、存儲以及下游的再加工

∧產品的半球形狀和不易碎的特性確保產生少的粉塵量

∧堆積密度高,儲存 / 包裝極為方便

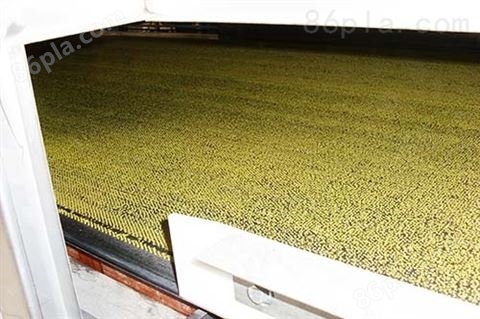

鋼帶硫磺造粒機應用于硫磺造粒

鋼帶造粒機用于石蠟造粒

肯紹技術優勢

硫磺造粒 鋼帶冷凝回旋熔融造粒機 廣州肯紹研發的鋼帶造粒機系統,適用于生產高品質的顆粒。性能可靠,價格實惠,這套系統用途廣泛,如硫磺造粒,樹脂造粒和化肥造粒等,并具有以下優勢:

●產品由液態至固態僅需一步

●工藝簡單,所需設備少

●無需采用洗滌、篩分、回收、粉碎及批量冷卻步驟

●精確控制冷卻時間,實現完整、高效的沖擊結晶

●卻水可循環使用

●不會向大氣排放任何物質

鋼帶造粒機生產過程

鋼帶造粒機安裝現場

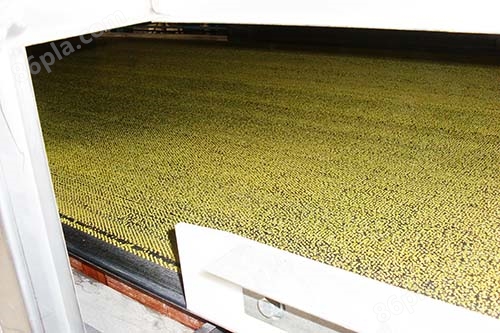

鋼帶造粒機實際使用效果

塑料機械網

塑料機械網

塑料機械網

塑料機械網