詳細介紹

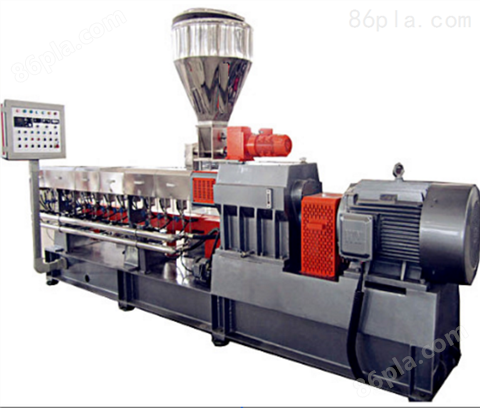

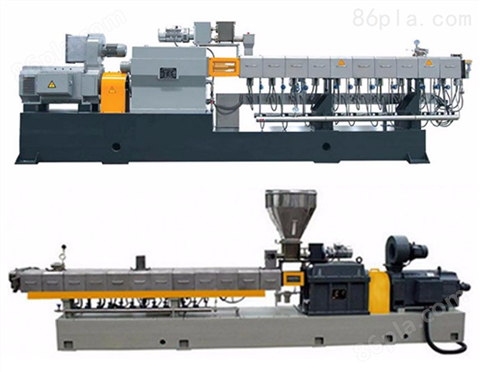

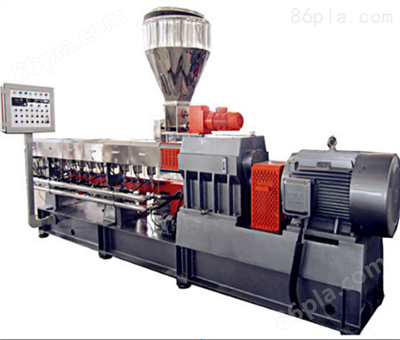

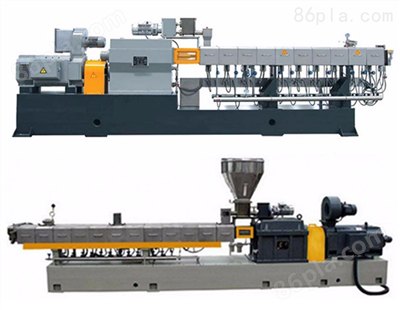

PES雙螺桿造粒機加料段采用低溫,這是由加料段承擔(dān)的“任務(wù)”決定的,加料段要產(chǎn)生足夠的推力,機械剪切并攪拌混合,如溫度過度,使塑料早期熔融,不但導(dǎo)致擠出過程中的分解,而且引起“打滑”,造成擠出壓力波動,并因過早熔融,而致混合不充分,塑化不均勻,所以這一段溫度一般用低溫熔融段的溫度要有幅度較大的提高,這是因為塑料在該段要實現(xiàn)塑化的緣故,只有達到一定的溫度才能確保大部分組成得以塑化。

均化段的溫度高,塑料在熔融段已大部分塑化,而其中小部分高分子組成尚未開始塑化,就進入均化段,這部分組成盡管很少,但其塑化是必須實現(xiàn)的,這時其塑化的溫度往往需要更高。因此,均化段的擠出溫度有所升高是必要的,有些時候,可以維持不變,而賴以塑化時間的延續(xù),實現(xiàn)充分塑化。機脖的溫度要保持均化段的溫度或稍有降低,這是因為塑膠擠出篩板變旋轉(zhuǎn)運動為直線運動,而且由于篩板上的孔將塑膠熔體分散為條狀物,在進入機頭時必須在其熔融狀態(tài)下將其彼此壓實,顯然溫度下降太多是不行的。機頭承接已塑化均勻且由機脖壓實的熔體塑料,起繼續(xù)擠壓使之密實之作用,塑膠在此有固定的表層與機頭內(nèi)壁*接觸,若溫度過高,勢必出現(xiàn)分解甚至是焦燒,特別是在機頭的死角處,因此機頭溫度一般要下降。

PES雙螺桿造粒機中模口采用的溫度升高、降低都有實例,一般模口溫度升高可使表面光亮,但模口溫度過高,不但會造成表層分解,更會造成成型冷卻的困難,使產(chǎn)品難于定型,易于下垂自行形變或壓扁變形。

因此,盡管各種塑料的擠出溫度的控制高低不一,但都有一個普遍的規(guī)律,即從加料段起到模口止,都有一個溫度從低-高-低的變化規(guī)律。如果擠出過程中溫度控制的不合適,塑料就會產(chǎn)生很多缺陷,影響擠出制品的質(zhì)量。

塑料機械網(wǎng)

塑料機械網(wǎng)

塑料機械網(wǎng)

塑料機械網(wǎng)