現階段滾筒包膠的工藝分成二種,熱硫化物工藝還可以稱之為滾筒鑄膠,也有一種是冷硫化工藝,通常稱為冷粘,二種工藝都各有優點和缺點,這篇關鍵解讀熱硫化工藝的優勢與劣勢。

但從工藝而言,不要看成本費、時間等要素,熱硫化是比冷硫化好一些的,冷硫化盡管不用拆裝滾筒,包膠抗壓強度也很強,可是冷硫化的工藝借助的是職工的品質,職工的技藝怎樣同時危害到此次滾筒包膠的特性,自然環境也是不可以操縱的,當場是否有充分的使用室內空間,溫度與環境濕度是否在適合的范圍內的也會對.后的作用有一定的危害。

而熱硫化工藝盡管必須拆裝滾筒,停產的時間會出現一些,可是由于任何的階段是在廠內進行,因此各類數據信息是可以隨意調節的,熱硫化.重要的三點,硫化時間、硫化溫度及其工作壓力全是可以確保在適合的范圍內,只需秘方是合理的就不可能產生問題,包膠品質平穩是熱硫化工藝較大的優點。

熱硫化工藝流程為:

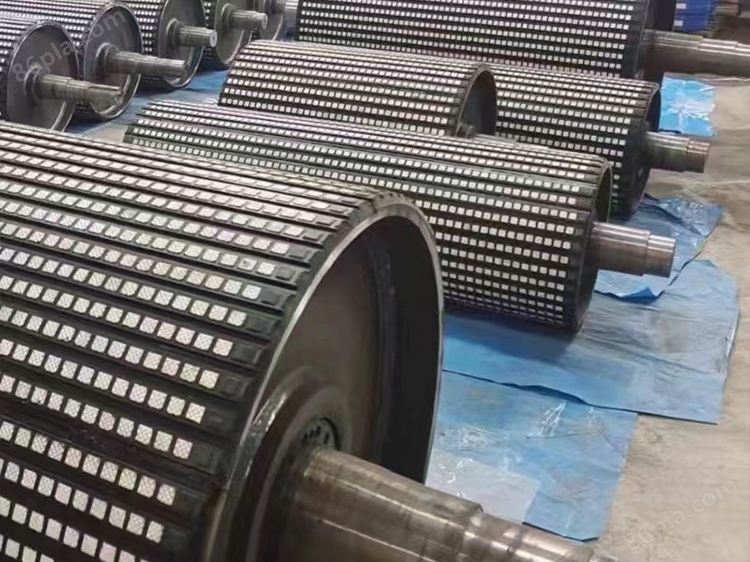

一、將滾筒表面用數控車床車平,再車出紋路或是噴沙,這一步的目的性是為了更好地擴大觸碰總面積,使塑膠粒的粘合實際效果更強。

二、用清潔劑清理.少三遍,隨后刷涂膠漿。

三、將包膠層底膠面插口切角45°刷涂二遍膠漿。

四、將芯表面層插口切角45°刷涂二遍膠漿。

五、將橡膠板迎合到滾筒表面。

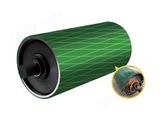

六、將滾筒放入硫化罐開展硫化,依據原材料挑選適宜的主要參數將表面層慢慢干固。

七、硫化進行之后,依據要求手工雕刻相對應紋路。

滾筒鑄膠的工藝步驟大概是這七個流程,實際效果平穩,對工作人員的標準沒那麼高,除開用時非常長以外沒什么顯著缺陷,二種工藝都各有好壞,實際選用哪一種還要以本身狀況為標準。