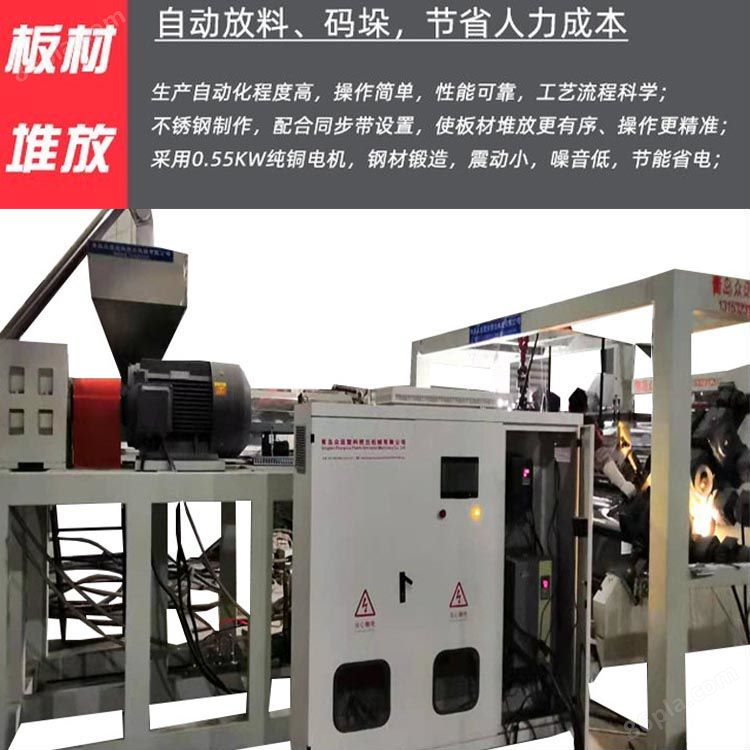

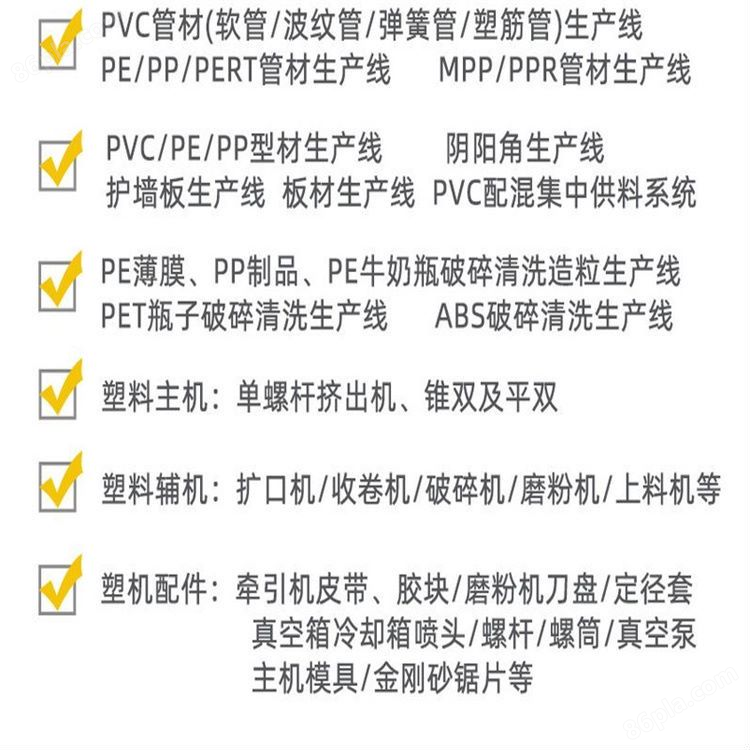

擠出成型板(片)的基本操作步驟:

(1)首先按單螺桿或雙螺桿擠出機操作規程對擠出設備做好生產前的各項檢查準備工作。

(2)確認料筒內清潔、無任何異物后,安裝過濾網、分流板和機頭模具,根據產品要求調整好口模間隙。模具唇口間隙應略小于等于板制品厚度,模唇中間間隙應略小于兩側端模唇間隙。

(3)按原料塑化工藝條件要求設定好料筒各段溫度,料筒由加料段開始至料筒與成型模具連接處溫度逐漸提高;成型模具溫度略高于料筒溫度,高出溫度控制在5~10℃。模具兩端溫度略高于模具中間溫度,高出溫度控制在5~10℃。

(4)調開三輥壓光機的輥距,打開控溫裝置,調至工藝要求溫度。注意三輥的工作面溫度應是進片輥溫度略高些,出片輥溫度略低些。

(5)待擠出機達到開機狀態后,低速啟動螺桿,打開料斗喂料開合門(或低速啟動喂料擠出機螺桿),對擠出機進行少而均勻、緩慢的喂料。

(6)啟動三輥壓光機,開啟冷卻裝置,打開冷卻水供應系統,啟動牽引裝置。

(3)(7)片材擠出機頭后,按三輥壓光機要求入片形式入片,三輥的中間輥上輥面應與模具唇口下平面在一個水平面上;唇口端面與中間輥中心線平行,相距50~100mm。

(8)將板材引入展平輥、牽引裝置、切割裝置。

(9)擠出基本穩定后,調節三輥間距至要求大小,輥筒間隙應等于或略大于板的厚度。

(10)適當調節三輥運轉速度、擠出速度和牽引速度大小,使其相匹配,直到達到制品厚度要求。

(11)根據板坯在三輥輥面狀態,適當調節輥面溫度,當表面出現橫紋,板坯不易脫輥時,應適當降低輥面溫度;板坯表面無光澤時,應適當提高輥面溫度。

1-30mm復合供擠ABS塑料板材生產加工設備性能特點:

1.PVC塑料板材生產線開機預熱:這是開機之前使模具受熱動作,需預熱要合模加熱。

2.合模:開合模行程的合理調整,有利于提高產品脫模及產品入料效果。

3.PVC塑料板材生產線預熱:蒸汽進入固移模內,對模具進行預熱,使模具得到預熱的同時,將存留期間的冷凝水與冷空氣排出。作用:提高模具溫度,加強產品表觀熔結度。

4.穿透加熱:提高制品芯部、內部熔結性。穿透加熱耗、浪費蒸汽較嚴重。

5.雙方加熱:進一步增強加熱效果,提高產品表面質量。

6.回溫(保溫):所有閥關閉,充分利用模具的余熱,使產品進行保溫加熱。有利于產品表面熔結性,能較好節約能源(蒸汽)。

7真空冷卻:真空閥打開,真空泵抽真空。使模具和制品內的余熱與水分全部排空,抽掉部分發泡劑,避免產品發脹。使模內形成負壓,有利于產品進行脫模。

ABS塑料板材設備的生產操作:

1、按照擠出機的操作規程,接通電源,開主機、三輥壓光機加熱、檢查輔機運轉、冷卻是否正常,檢查機頭各部分的銜接、螺栓等并趁熱擰緊。

2、根據要求調整三輥壓光機滾筒的間距。

3、當擠出機加熱到設定值后保溫30min以上,開機在慢速下投入少量的物料,同時注意電流表、壓力表和扭矩值是否穩定。待溶體擠出板坯后,觀察板坯厚度是否均勻,調整阻力調節輥,使沿板材寬度方向上的擠出速度相同,使板坯厚度均勻。

4、將板坯慢慢引入三輥壓光機滾筒間,并使之沿冷卻導輥和牽引輥前行。

5、測量經亞光后板材的厚度,調整生產線速度,直至板材復合尺寸要求。