切削液的循環方式有單機過濾和集中過濾兩種型式。單機循環過濾就是每臺機床的過濾系統各自獨立。單機循環過濾系統一般是軸承加工機床出廠時設備自帶的,一般比較簡陋,過濾精度比較低,只能滿足低精度軸承生產要求,不能滿足高精度、低噪音軸承的需要。這種獨立的過濾循環方式,一般適合與機床數量不多或使用不同切削液的工況。對于采用濕式加工的大型機械加工廠,推薦采用集中過濾方式。集中過濾系統是現代濕式加工過濾的趨勢,與單機循環系統相比,集中過濾的*性表現在以下幾個方面:

1)占地面積小:大型集中過濾系統比單機過濾相對占地面積小得多。

2)便于管理:添加切削液時點數少,可以減少切削液管理人員,廢切削液可以集中處理,環境污染小;排出的鐵屑集中,便于運輸處理;切削液的使用情況可以集中檢測。

3)過濾精度容易控制;

4)容易實現自動控制。

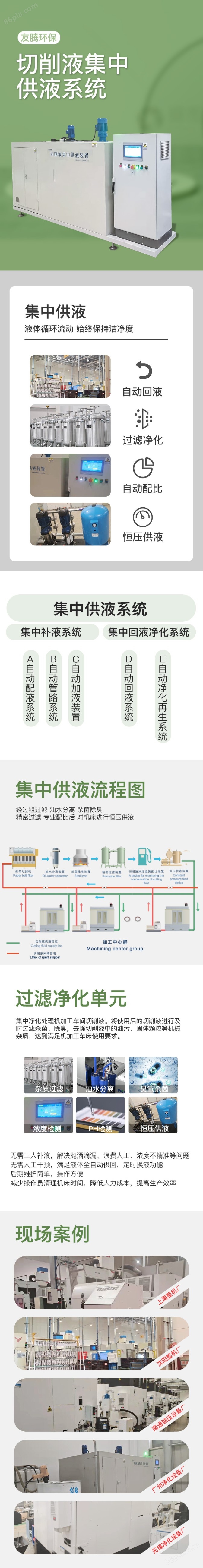

切削液由管道通過車間內供液管道輸送到機床或自動線,并將切屑沖到回液系統,在壓力噴嘴的作用下,切屑和乳化液經過架空管道或地下管道系統回流到過濾系統。在過濾系統中的乳化液先經過刮板沉淀槽粗過濾,較大的切屑由刮板輸送機送到集屑箱內,然后乳化液再由負壓過濾機精過濾,兩次過濾后的凈液由泵組重新送回到車間。該系統供液泵組采用變頻恒壓供液技術,保證整個過濾系統供應壓力和流量的穩定,當車間內使用切削液的設備數量變化時,管道中的壓力也產生變化,壓力傳感器就會發出信號,泵組將自動調節流量,使車間管道系統內的壓力恒定。配液系統由配液槽與配液泵及相應的管道和調節閥組成,可根據設定的數值自動配液。增氧裝置對液槽定期增氧,抑制厭氧菌的增長,有效延長切削液的使用壽命。除油裝置自動清除液面浮油,避免浮油對切削液的腐蝕。系統設有液位檢測系統,對液位自動檢測,并輸出信號。設有自動補水功能,對系統自動補水。電氣控制有手動/自動/半自動/假日循環四中模式,以滿足不同工況下的使用。在廠休及節假日期間,為防止切削液長期靜置fu敗,系統增設再循環泵,在系統停止運行后,在控制面板選擇假日循環模式,系統自動啟動再循環泵,使切削液保持流動,可以有效抑制細菌滋長,大大延長切削液的使用壽命,達到節約成本的目的。

冷卻液集中過濾系統對生產車間的磨削液進行集中供液、集中處理,可以對冷卻液進行集中過濾、除油、增氧、殺菌,實現對其濃度、pH 值和菌落數的控制,從而保證冷卻液不發生變質,延長冷卻液的使用壽命。冷卻液的集中過濾,循環使用,在降低生產成本,降低工人勞動強度,改善車間工作環境,減少環境污染的同時,還可以實現對廢冷卻液的集中處理,從而進一步減少對環境的污染。重要的是,冷卻液集中過濾系統使冷卻液質量長期穩定,保證了軸承套圈磨削加工的需要。

磨削液集中供應與過濾系統具有很大的推廣價值,一次性投入并不算大,但是資源節約效果明顯,社會效應好,對廠房改造要求不高。

溫馨提示:價格僅供參考!需要的可電聯!產品可根據客戶要求定制!