蘇州安嘉自動(dòng)化設(shè)備有限公司是專業(yè)從事自動(dòng)化裝配、焊接、檢測(cè)設(shè)備和生產(chǎn)流水線的研制企業(yè),主要應(yīng)用于家電五金、汽車制造、鈑金、3C電子行業(yè)等。可根據(jù)客戶需求,研發(fā)定制各種需求的焊機(jī)和自動(dòng)化焊接設(shè)備及裝配焊接生產(chǎn)線、流水線等,為企業(yè)轉(zhuǎn)型升級(jí)提供合適的自動(dòng)化整體解決方案,助力企業(yè)快速實(shí)現(xiàn)由傳統(tǒng)生產(chǎn)方式向中生產(chǎn)方式轉(zhuǎn)型升級(jí)的服務(wù)。

汽車氣彈簧全自動(dòng)焊接工作站項(xiàng)目介紹

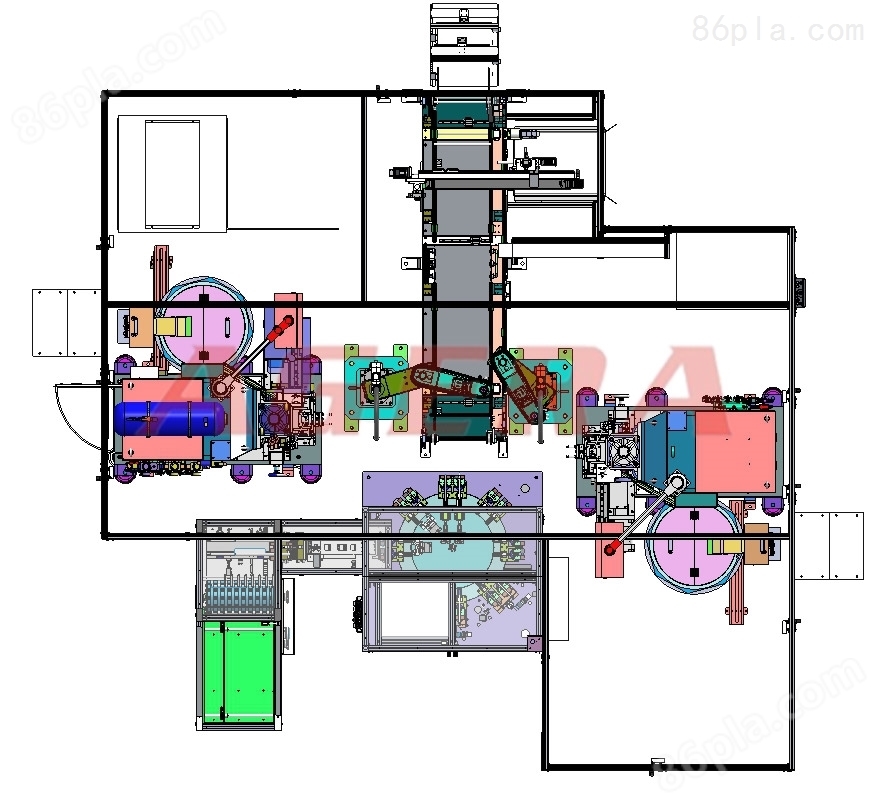

汽車氣彈簧全自動(dòng)焊接工作站是蘇州安嘉根據(jù)客戶要求研制的自動(dòng)焊接站,由兩臺(tái)機(jī)器人左右工位同時(shí)抓取上下料、左右雙工位焊機(jī)同時(shí)焊接,多工位吹渣、除屑,并和拉槽機(jī)輸送集成在整站,實(shí)現(xiàn)吹氣、除渣、檢測(cè)的功能,具有成品率高、效率快、無需技工、可避免工傷、實(shí)現(xiàn)1人多機(jī)管理等特點(diǎn)。以下是當(dāng)時(shí)客戶找到我們的場(chǎng)景:

一、客戶背景及痛點(diǎn)

南京SU減振系統(tǒng)公司,總部于德國(guó),是具有六十多年歷史的性精密機(jī)械制造公司,是座椅氣彈簧的*。氣彈簧產(chǎn)品配套奧迪、寶馬、克萊斯勒、通用、吉利、福特、奔馳、保時(shí)捷、大眾等汽車制造商。在不斷擴(kuò)大產(chǎn)能的過程中出現(xiàn)了以下的狀況:

1.效率太低,產(chǎn)能跟不上,現(xiàn)有產(chǎn)線為手工和半自動(dòng)焊接,節(jié)拍為6秒/件,無法滿足產(chǎn)能需求;

2.人員成本高,一人一機(jī),新員工需要培訓(xùn)一周左右才能上手, 三個(gè)月后才能成為熟手技工,一旦流失需要重新培養(yǎng);

3.需要單獨(dú)工位人工拿件吹氣、除渣,容易產(chǎn)生殘留,影響焊接和裝配;

4.無法與拉槽機(jī)對(duì)接,需要人工轉(zhuǎn)移物料,再上拉槽機(jī),過程費(fèi)時(shí)費(fèi)力;

5.有安全隱患,螺栓均為人工向上塞入電極,一旦機(jī)頭壓下后果非常嚴(yán)重;

6.人工勞動(dòng)強(qiáng)度大,要達(dá)到6秒一件,人員需要機(jī)械性不停的上螺栓、上鋼筒、下料,人員抱怨較多;

以上六點(diǎn)問題客戶非常苦惱,一直找不到解決的辦法。

二、客戶對(duì)設(shè)備要求高

南京SU在2017年12月通過其它客戶找到我們,和我們的銷售工程師討論,并提出定制如下要求的焊機(jī):

1.產(chǎn)能需滿足日產(chǎn)8000支/10H要求,節(jié)拍時(shí)間控制在4.5秒/件;

2.普工即可操作,操作人員控制兩人;

3. 除渣工位整合在工站,無需再增加人員操作;

4.與拉槽機(jī)對(duì)接,減少人工重復(fù)搬運(yùn);

5.實(shí)現(xiàn)自動(dòng)上螺栓,排除工傷隱患;

6. 降低人員勞動(dòng)強(qiáng)度,只負(fù)責(zé)簡(jiǎn)單動(dòng)作;

根據(jù)客戶所提的要求,普通點(diǎn)凸焊機(jī)和半自動(dòng)焊機(jī)根本無法實(shí)現(xiàn),怎么辦?

三、根據(jù)客戶需求,研發(fā)定制汽車氣彈簧全自動(dòng)焊接工作站

根據(jù)南京SU所提各項(xiàng)要求,公司研發(fā)部、焊接工藝部、銷售部共同召開了新項(xiàng)目研發(fā)會(huì)議,一起探討工藝、夾具、結(jié)構(gòu)、饋電方式、檢測(cè)和控制方式,列出關(guān)鍵風(fēng)險(xiǎn)點(diǎn)、并逐個(gè)做出了解決方案,確定了基本方向和技術(shù)細(xì)節(jié)如下:

1、工件打樣測(cè)試:安嘉焊接工藝師速度做了打樣的簡(jiǎn)易夾具,用我們現(xiàn)有的凸焊機(jī)打樣測(cè)試,經(jīng)過雙方3天的來回測(cè)試,達(dá)到了客戶的焊接要求,確定了焊接參數(shù),終選型電容儲(chǔ)能電源;

2、整站方案:研發(fā)工程師和焊接工藝師一起溝通并根據(jù)客戶要求,確定了終的氣彈簧全自動(dòng)焊接工作站方案,由兩臺(tái)機(jī)器人左右工位同時(shí)抓取上下料、左右雙工位焊機(jī)同時(shí)焊接,多工位吹渣、除屑,并和拉槽機(jī)輸送集成在整站;

3、整站設(shè)備優(yōu)勢(shì):

1)實(shí)現(xiàn)智能制造,效率高:采用滾筒自動(dòng)上鋼筒,左右雙機(jī)器人負(fù)責(zé)同時(shí)上下料,工件到位后焊機(jī)獨(dú)立夾緊焊接,效率可以達(dá)到3.5秒/件,日*00支以上;

2)無需技工,普通工人即可:人員只負(fù)責(zé)向料斗內(nèi)放料,無需技術(shù)工人,當(dāng)日培訓(xùn)當(dāng)日上崗,整站自動(dòng)運(yùn)行,一個(gè)可以看兩個(gè)站;

3)自動(dòng)吹氣除渣檢測(cè),保證鋼筒的清潔:吹渣由機(jī)器人將工件放在轉(zhuǎn)臺(tái)后,各工位單元自動(dòng)運(yùn)行,多工位轉(zhuǎn)臺(tái)實(shí)現(xiàn)吹氣、除渣、檢測(cè)的功能,保證了鋼筒的清潔;

4)智能輸送產(chǎn)品,無需人工:工件焊接完成后由機(jī)器人抓取至輸送線,再由輸送線抓手自動(dòng)對(duì)接到拉槽機(jī),無需人員重復(fù)搬運(yùn);

5)機(jī)械手代替了人手,避免工傷:螺栓由振盤輸送至工位,再由上料機(jī)械手推送螺栓上料至電極,排除了人手介入的工傷風(fēng)險(xiǎn);

6)料倉(cāng)大,實(shí)現(xiàn)1人多機(jī)管理:料倉(cāng)可以容納1000支甚至更多,一個(gè)小時(shí)上一次料都可以,1人能操作2個(gè)站,*降低人員的勞動(dòng)強(qiáng)度;

4、交貨期:45個(gè)工作日。

安嘉把上述技術(shù)方案、細(xì)節(jié)和南京SU詳細(xì)討論,終雙方達(dá)成一致后簽訂了《技術(shù)協(xié)議》,作為設(shè)備研發(fā)設(shè)計(jì)、制造、驗(yàn)收的標(biāo)準(zhǔn),并于2018年3月與南京SU簽訂了設(shè)備訂貨合同。

四、快速設(shè)計(jì)、按時(shí)交貨、專業(yè)的售后,得到客戶的好評(píng)!

在確定設(shè)備技術(shù)協(xié)議、簽訂合同后,安嘉的項(xiàng)目經(jīng)理*時(shí)間開生產(chǎn)項(xiàng)目啟動(dòng)會(huì),確定了機(jī)械設(shè)計(jì)、電氣設(shè)計(jì)、機(jī)械加工、外購(gòu)件、裝配、聯(lián)調(diào)時(shí)間節(jié)點(diǎn)和客戶來廠預(yù)驗(yàn)收、整改、總檢和交貨時(shí)間,并通過ERP系統(tǒng)有序的排發(fā)各部門工單、督促跟進(jìn)各部門的工作進(jìn)程。

時(shí)間過的很快,45個(gè)工作日很快就過去,南京SU定制型氣彈簧全自動(dòng)焊接工作站經(jīng)過老化試驗(yàn)完工了,經(jīng)過我們專業(yè)的售后工程師在客戶現(xiàn)場(chǎng)10天的安裝調(diào)試和技術(shù)、操作、維護(hù)培訓(xùn),設(shè)備已正常投入生產(chǎn)并全部達(dá)到了客戶的驗(yàn)收標(biāo)準(zhǔn)。南京SU公司對(duì)該氣彈簧全自動(dòng)焊接工作站實(shí)際生產(chǎn)和焊接效果非常滿意,幫他們提高了焊接效率、節(jié)省了人工成本,避免工傷風(fēng)險(xiǎn)、幫客戶實(shí)現(xiàn)無人化生產(chǎn)打下基礎(chǔ),給予我們安嘉*的認(rèn)可和好評(píng)!

五、滿足您的定制要求是安嘉的成長(zhǎng)使命!

客戶是我們的導(dǎo)師,您需要焊接什么材質(zhì)的產(chǎn)品?需要什么焊接工藝?什么焊接要求?需要全自動(dòng)的、半自動(dòng)的、還是流水線?請(qǐng)盡管提出來,安嘉都可以為您"研發(fā)定制"。

蘇州安嘉自動(dòng)化設(shè)備有限公司是專業(yè)從事自動(dòng)化裝配、焊接、檢測(cè)設(shè)備和生產(chǎn)流水線的研制企業(yè),主要應(yīng)用于家電五金、汽車制造、鈑金、3C電子行業(yè)等。可根據(jù)客戶需求,研發(fā)定制各種需求的焊機(jī)和自動(dòng)化焊接設(shè)備及裝配焊接生產(chǎn)線、流水線等,為企業(yè)轉(zhuǎn)型升級(jí)提供合適的自動(dòng)化整體解決方案,助力企業(yè)快速實(shí)現(xiàn)由傳統(tǒng)生產(chǎn)方式向中生產(chǎn)方式轉(zhuǎn)型升級(jí)的服務(wù)。